Quy trình hàn cho nhựa

Sau khi đọc bài viết này, bạn sẽ tìm hiểu về quy trình hàn cho nhựa: A. Sử dụng trực tiếp các nguồn nhiệt B. Chuyển đổi năng lượng thành nhiệt.

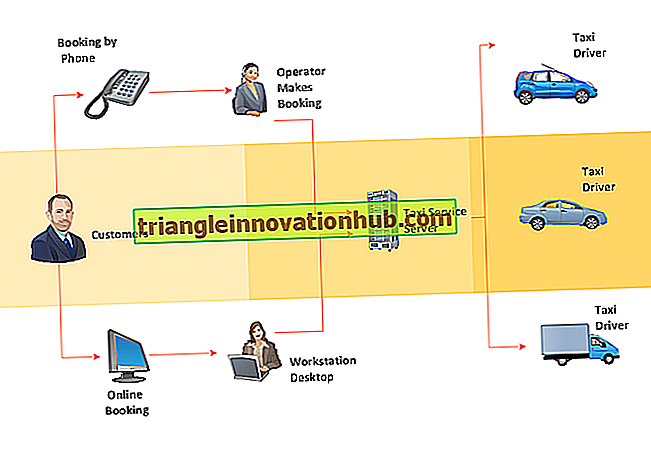

Hàn nhựa được sử dụng rộng rãi trong một số ngành công nghiệp đặc biệt để nối các tấm và tấm nhựa nhiệt dẻo. Tất cả các quy trình hàn được sử dụng hiện nay liên quan đến việc áp dụng nhiệt cho khu vực tiếp xúc. Theo nguồn nhiệt sử dụng, quy trình hàn cho nhựa có thể được chia thành hai loại rộng như trong hình 22.15.

A. Sử dụng trực tiếp các nguồn nhiệt:

Một loại quy trình hàn sử dụng nhiệt từ một nguồn không liên quan như dòng khí nóng, vật liệu độn đùn nóng hoặc dụng cụ nóng. Trong tất cả các quá trình này, nhiệt được truyền đến các bề mặt được hàn bằng cách dẫn, đối lưu và bức xạ.

Nhóm thứ hai bao gồm các quá trình tạo nhiệt trong phôi thông qua chuyển đổi một số dạng năng lượng khác như dòng điện tần số cao, sóng siêu âm, ma sát, ánh sáng hồng ngoại, phản ứng hóa học hoặc chiếu xạ neutron.

Cơ chế hàn nhựa được coi là hiện tượng tự động gắn kết nhờ đó hàn được thực hiện bằng cách khuếch tán một số chuỗi phân tử từ mảnh này sang mảnh khác để tạo liên kết phân tử vĩ mô mạnh giữa hai mảnh.

Hàn nhựa được thực hiện ở trạng thái lỏng nhớt dưới áp dụng. Khả năng hàn tốt hơn được thể hiện bằng nhựa nhiệt dẻo có phạm vi làm mềm rộng hơn thay vì điểm nóng chảy mạnh. Do hệ số giãn nở nhiệt của nhựa gấp nhiều lần so với kim loại, ứng suất dư có thể phát triển trong mối hàn dẫn đến giảm độ bền của khớp.

Các yếu tố ảnh hưởng đến quá trình lựa chọn hàn nhựa bao gồm độ dày phôi, tính chất hóa lý của nhựa, thiết kế của vật phẩm và số lượng linh kiện được sản xuất. Vật liệu độn được sử dụng trong nhựa hàn phải càng gần tính chất cơ học với vật liệu gốc càng tốt.

1. Hàn khí nóng:

Trong quá trình này, một luồng khí nóng có thể là không khí, nitơ, argon, các sản phẩm đốt cháy một số khí nhiên liệu (ví dụ, axetylen, hydro, LPG) được chơi trên các cạnh được nối như trong hình 22-16 . Khí nhiên liệu không thể được sử dụng trực tiếp để hàn nhựa vì ngọn lửa có nhiệt độ rất cao.

Đó là lý do tại sao các ngọn đuốc đặc biệt đã được phát triển để hàn khí nóng bằng nhựa. Khí hàn có thể được đốt nóng bằng điện hoặc bằng ngọn lửa. Nhiệt độ không khí có thể được điều chỉnh bằng cách thay đổi tốc độ dòng chảy và điện trở của phần tử điện.

Tốc độ dòng chảy được đặt ở bất cứ đâu trong khoảng từ 25 đến 30 m / giây với một van và điện trở của mạch với một bộ biến trở. Nhiệt độ không khí có thể được kiểm tra bằng cách đặt đầu mỏ hàn trong phạm vi 5 mm của bóng đèn của nhiệt kế thủy ngân. Nếu nhiệt kế đọc nhiệt độ yêu cầu trong 10 đến 15 giây, người vận hành có thể tiến hành hàn.

Để đảm bảo an toàn cho người vận hành, đèn khò được đốt nóng bằng điện hoạt động với điện áp không quá 36 volt. Hiệu quả của ngọn đuốc được đốt nóng bằng điện là 60 phần trăm. Những ngọn đuốc như vậy rất đơn giản để thực hiện và không có ngọn lửa mở do đó chúng có thể được sử dụng trong phòng chứa các vật liệu dễ cháy. Tuy nhiên, những ngọn đuốc này rất nặng và do đó, khá khó sử dụng ở những nơi khó tiếp cận hoặc ở những vị trí khó xử.

Đuốc gas có thể được làm nóng trực tiếp hoặc gián tiếp. Trong các mỏ hàn được đốt nóng trực tiếp, khí hàn được trộn với các sản phẩm đốt cháy của nhiên liệu trong khi trong khí đốt được đốt nóng gián tiếp, các sản phẩm đốt cháy truyền nhiệt của chúng sang khí hàn qua tường. Khí nhiên liệu (C 2 H 2, H 2 LPG, v.v.) được sử dụng dưới áp suất 0, 5 đến 10 N / cm 2 .

So với đèn khò đốt nóng bằng điện có thể hàn với tốc độ cao hơn, trọng lượng nhẹ hơn và bền hơn. Khi sử dụng tám giờ một ngày, tuổi thọ của đèn khò gas là 1, 5 đến 2 năm. Một nhược điểm lớn của đèn khò gas là các loại khí được sử dụng là dễ cháy và nổ.

Thiết kế chung:

Thông thường các khớp mông được ưa thích vì các khớp đùi, tee và fillet khó thực hiện hơn. Tùy thuộc vào độ dày công việc, các cạnh chuẩn, cạnh vee và vee cạnh kép được sử dụng để chuẩn bị khớp mông như trong hình 22.16. Chuẩn bị cạnh tiêu chuẩn cho các mối hàn mông đòi hỏi một khoảng cách gốc nhưng không có mặt gốc.

Khớp vee đôi thường mạnh hơn khớp vee đơn và góc rãnh có ảnh hưởng quyết định đến độ bền của khớp. Khi sức mạnh của quy tắc tăng lên khi góc rãnh tăng lên vì sự thâm nhập tốt hơn thu được ở gốc; Tuy nhiên, tỷ lệ sản xuất được hạ xuống.

Quy trình hàn:

Các mặt hợp hạch được làm sạch và khử mỡ cẩn thận, - bằng acetone; các điểm bóng được loại bỏ bằng giấy nhám hoặc cào. Trước khi mỏ hàn được bật hoặc bắn, khí hàn được bật và tốc độ dòng chảy của nó được điều chỉnh. Khí sau đó được bắn trong trường hợp đèn khò gas hoặc dòng điện được bật cho đèn khò điện.

Thanh Filler được sử dụng có đường kính 2, 3, 4, ± 0, 5 mm và các hình dạng khác như hình tam giác và hình tam giác có kích thước khác nhau. Các thanh phụ được chế tạo từ cùng một vật liệu với vật liệu gia công nhưng có thể có màu khác nhau và thường chứa tỷ lệ chất hóa dẻo cao hơn để hạ thấp điểm làm mềm của nó.

Các thanh phụ có thể được cắt theo chiều dài ít nhất 0, 5 m và được buộc lại thành bó hoặc không cắt và được cung cấp trong các cuộn từ 3 đến 4 kg. Kích thước của thanh phụ được chọn để phù hợp với độ dày công việc, loại chuẩn bị cạnh và cường độ mong muốn. Thanh dày hơn thường dẫn đến giảm sức mạnh của khớp.

Kích thước đầu mỏ hàn được chọn tùy thuộc vào độ dày công việc và chuẩn bị cạnh. Các mẹo có đường kính lỗ từ 1-5 - 2 mm được sử dụng để hàn các tấm dày 3 đến 5 mm trong khi các mẹo có đường kính 3-5 - 4 mm được sử dụng cho các tấm dày 16 đến 20 mm. Theo quy định, đường kính lỗ của mũi phải bằng với đường kính của thanh phụ được sử dụng. Nếu không, thanh sẽ không được làm nóng đầy đủ và sức mạnh của khớp sẽ bị suy yếu.

Góc làm việc của đèn pin được chọn liên quan đến độ dày vật liệu. Đối với tấm dưới 5 mm, góc này tốt nhất là 20 ° -25 ° và đối với các tấm trong phạm vi 10 che20 mm, nên là 30 ° - 45 °. Khoảng cách đầu ngọn đuốc phải được giữ cố định trong khoảng 5-8 mm. Để tạo ra một liên kết tốt giữa chất độn và công việc, thanh phải được nung nóng và nung chảy khi bắt đầu mối hàn sao cho phần cuối của nó kéo dài 3 Lời5 mm sau khi kết thúc công việc.

Luồng khí nóng không được hướng vào bất kỳ vị trí nào, thay vào đó, nó phải được di chuyển liên tục trên một chiều dài ngắn của que hàn và bề mặt được hàn để làm nóng đều cả hai. Các cạnh khớp và thanh phụ được làm nóng nhanh chóng ở bề mặt vì nhựa là chất dẫn nhiệt kém.

Tuy nhiên, điều cần thiết là làm nóng thanh trong toàn bộ khối của nó để có thể làm mềm hoàn toàn ở trung tâm và được đặt đúng vào rãnh. Đó là lý do tại sao các thanh dày hơn không thể được sử dụng và hàn bị chậm bởi quá trình khí nóng đặc biệt là với kỹ thuật thanh phụ. Nếu áp suất không được áp dụng đúng cách, thanh được làm mềm được nén theo hướng ngược lại với chuyển động của nó, tạo ra sự chao đảo trong đó.

Thanh filler nên được đưa vuông vào mối hàn để kiểm soát áp suất thích hợp. Khi thanh phụ được ép xuống bằng tay, nó hàn vào các cạnh được làm mềm và tạo thành một mối hàn, như trong Hình 22, 17.

Hàn khí nóng mà không cần thanh phụ giúp tăng tốc quá trình và tăng cường các tính chất cơ học của khớp. Một thiết lập đơn giản cho kỹ thuật này được hiển thị là Hình 22, 18 (c). Trong phương pháp này, các cạnh của tấm được quàng và trang bị trước khi được làm nóng đồng đều bằng khí nóng.

Các tia khí nóng được theo sau bởi các con lăn lạnh tạo áp lực cần thiết để hoàn thành mối hàn. Tốc độ hàn với kỹ thuật này có thể là 12 đến 20 m mỗi giờ, tùy thuộc vào độ dày của tấm. Độ bền của khớp là 80 đến 90 phần trăm so với vật liệu gốc và cường độ va đập vẫn giữ nguyên. Hàn khí nóng mà không có vật liệu phụ thường được áp dụng để làm khớp nối trong phim.

Đối với các khớp quan trọng, tốt hơn là niêm phong gốc hàn để cải thiện sức mạnh và chất lượng khớp.

Sau khi hàn các khớp được làm mát. Làm mát nhân tạo đặc biệt trong vật liệu dày hơn 10 mm có thể dẫn đến nứt.

Độ bền của mối hàn mông trong nhựa là 65% so với vật liệu gốc khi cắt, 75% lực căng, 85% khi nén và 65% khi uốn trong khi mối hàn phi lê là 65% về lực căng. Độ bền va đập của vật liệu hàn thường rất thấp.

Ngoài cường độ thấp của hàn khí nóng cũng dẫn đến giảm độ dẻo trong khu vực hàn và gần hàn, tốc độ sản xuất thấp đặc biệt là trong các tấm dày, nguy cơ quá nóng và phụ thuộc vào kỹ năng của người vận hành. Inspite của những hạn chế này hàn khí nóng được sử dụng rộng rãi để hàn PVC, polyetylen, acrylic và polyamide.

Đối với hàn PVC, quá trình hàn khí nóng thường được sử dụng nhất. PVC không có điểm nóng chảy sắc nét. Ở nhiệt độ trên 80 ° C, nó mềm. Ở 180 ° C, nó bắt đầu chảy và ở 200 - 220 ° C, nó chuyển sang trạng thái lỏng nhớt; nếu áp lực được áp dụng nó sẽ hàn. Nhiệt độ hàn phải được giữ dưới điểm tới hạn mà tại đó vật liệu bắt đầu phân hủy.

Để đạt được nhiệt độ tối ưu 200 - 220 ° C đối với không khí nóng trong khu vực hàn, cần được làm nóng đến 230 - 270 ° C trong mỏ hàn. Ảnh hưởng của nhiệt độ không khí đến tốc độ hàn và cường độ khớp được trình bày trong bảng 22.5.

Nếu nhiệt độ hàn chính xác đã được chọn, một điểm mờ xuất hiện trên tấm nhựa PVC 2 hoặc 3 giây sau khi luồng khí nóng được phát trên đó.

Chất lượng mối hàn trong PVC phụ thuộc vào tốc độ mà thanh phụ được đưa vào khớp, góc mà nó được đưa vào khớp, lực tác dụng để ấn thanh được gia nhiệt vào khớp, khoảng cách của đầu mỏ hàn từ bề mặt làm việc, vị trí và hướng của mỏ hàn trong quá trình hàn. Một thanh phụ có đường kính 3 mm nên được đưa vào khớp với tốc độ 12 đến 15 m mỗi giờ.

Các mối hàn được làm bằng nhựa PVC bằng kỹ thuật que nạp khí nóng cho thấy độ bền va đập thấp. PVC rất nhạy cảm với nồng độ ứng suất đến mức ngay cả khi một thanh được hàn vào ống, cường độ va đập của khớp chỉ bằng khoảng 10% cường độ va đập của vật liệu gốc.

Việc hàn PVC bằng hàn khí nóng là một quá trình chậm. Ví dụ, để hàn một mét PVC, dày 182020 mm, với việc chuẩn bị cạnh V, cần đặt 30 đến 35 thanh, đường kính 3 mm, cần khoảng 2 giờ để hoàn thành công việc. Tốc độ hàn có thể được tăng lên bằng cách tăng nhiệt độ khí lên 300 ° C và bằng cách làm nóng trước thanh phụ nhưng điều này đòi hỏi phải theo dõi cẩn thận quá trình nếu không nhiệt độ cao hơn có thể dẫn đến sự phân hủy của vật liệu.

Acrylic được hàn với một luồng không khí 200 - 220 ° C. Thời gian dành cho hàn tấm acrylic gần gấp đôi so với yêu cầu đối với tấm PVC có cùng độ dày và do đó tốc độ hàn gần như giảm một nửa. Các thanh phụ được sử dụng được cắt từ tấm acrylic và có diện tích mặt cắt là 7 che12 mm 2 . Acrylic cũng có thể được hàn thỏa đáng bằng cách sử dụng thanh phụ PVC. Để đạt được các mối hàn chất lượng trong acrylic, tốt nhất là tẩy các bề mặt được hàn bằng acetone hoặc dichloromethane trước khi hàn. Độ bền kéo của mối hàn trong acrylic thường là 3P - 45% so với vật liệu gốc.

Polyetylen tốt nhất nên được hàn bằng khí N 2 hoặc CO 2 được làm nóng đến 200, 220 220 C, mặc dù cũng có thể sử dụng đèn khò lửa.

Hàn khí nóng cũng thường được sử dụng để hàn nhựa vynil, polystyrene và một số vật liệu nhựa khác.

Việc sử dụng chính của hàn khí nóng là trong sản xuất các chế tạo rất lớn được làm từ vật liệu tấm, ví dụ, ống dẫn, công việc đường ống và mũ thông gió cho các nhà máy hóa chất. Phương pháp này thường không được sử dụng để tham gia các phần nhỏ.

2. Hàn đùn-Filler :

Trong phương pháp này, chất độn trong trạng thái lỏng nhớt được đưa vào khớp. Vật liệu độn nóng làm tan chảy các cạnh của nhựa được nối và liên kết mạnh được hình thành giữa chất độn và vật liệu gốc. Theo một cách nào đó, quy trình này giống như quy trình khí nóng với kỹ thuật que phụ. Các mối hàn thỏa mãn có thể được thực hiện bằng quy trình này cả trong phim và tấm khổ nặng.

3. Công cụ hàn nóng :

Quá trình này có thể được thực hiện bằng một số kỹ thuật tùy thuộc vào loại công cụ được sử dụng có thể bao gồm lưỡi nóng, nêm nóng, tấm nóng, lò sưởi dải hoặc máy ép.

Trong hàn lưỡi nóng, lưỡi được gia nhiệt được đặt giữa các bề mặt được nối như trong hình 22, 18 (a). Sau khi lưỡi nóng đã làm mềm các bề mặt, nó nhanh chóng được rút ra và các bề mặt được tiếp xúc dưới áp lực để hoàn thành mối hàn. Quá trình này có thể được sử dụng để làm cho khớp mông và đùi trên toàn bộ bề mặt tiếp xúc cùng một lúc.

Trong hàn nêm nóng như trong hình 22, 18 (b), nêm nóng được đặt giữa các bề mặt được nối và được di chuyển dọc theo đường hàn khi các cạnh được làm mềm. Áp lực được áp dụng thông qua một con lăn đến dải trên cùng để hàn nó vào tấm dưới cùng.

Quá trình này được sử dụng để hàn các vật liệu đàn hồi nhưng cũng có thể được sử dụng để hàn các tấm cứng hoặc dây đai mỏng đến 5 mm đến các tấm dày hơn. Tuy nhiên, các biện pháp phòng ngừa là cần thiết trong quá trình này để tránh dính vật liệu làm việc vào nêm nóng. Tốt nhất trong tất cả quá trình này có thể được sử dụng cho màng hàn bằng cách sử dụng các con lăn áp lực được sắp xếp bên trên và bên dưới các màng được nối với nhau như trong hình 22, 18 (c).

Ngoài các phương pháp nêm nóng màng cũng có thể được hàn bằng tấm nóng, dải nóng và phương pháp xung nhiệt.

Trong hàn tấm nóng, tấm gia nhiệt được di chuyển qua các màng được hàn. Khi đạt được nhiệt độ hàn mong muốn, áp suất được áp dụng để thực hiện mối hàn. Các bộ phim được hàn được đặt trên một tấm làm việc như trong hình 22, 18 (d).

Trong hàn nóng dải, bộ gia nhiệt dải, được gia nhiệt bởi một phần tử điện, được nâng cao bằng các con lăn và đồng thời bị áp lực P ép vào các màng được hàn theo vòng được đặt trên một tấm gia công như trong hình 22A 18 (e). Các bộ phim có thể được nâng cao dưới các con lăn áp lực bằng cách di chuyển đầu hàn hoặc phôi.

Trong quá trình xung nhiệt, vật liệu (màng) được tăng đến nhiệt độ hàn gần như ngay lập tức khi một xung dòng mạnh được truyền qua một lò sưởi điện. Máy sưởi có thể là điểm, dải hoặc thậm chí là một loại hình kỳ lạ. Bởi vì nhiệt có thể được đo chính xác, nên quá nóng ở khớp.

Trong máy ép hàn nhiệt được truyền đến khu vực được hàn bằng trục nóng của máy hàn. Các mảnh nhựa với các cạnh của chúng được quàng được kẹp giữa các trục ép được làm nóng như trong hình 22, 18 (f). Sau khi phôi được tăng đến nhiệt độ hàn, chúng được giữ dưới áp suất cần thiết vì trục lăn được làm mát bằng nước lưu thông qua các ống dẫn.

Máy ép thường làm cho mối hàn mông. Một máy ép hàn nhựa điển hình cho khớp mông phát triển áp lực khá cao, làm nóng công việc cục bộ và nén vùng làm mềm từ mọi phía. Đó là lý do tại sao kỹ thuật này cũng được gọi là hàn tĩnh. Kỹ thuật này có thể mông hàn tấm, thanh, dải và tấm.

Ứng suất có thể được phát triển trong hàn nhựa đặc biệt là nếu các tấm được hàn có độ dày lớn. Để giảm bớt những căng thẳng này, cách tốt nhất là ủ các vật phẩm hàn từ nhiệt độ 25 đến 30 ° C dưới điểm làm mềm của vật liệu.

Hàn công cụ nóng tạo ra các mối hàn mạnh với tốc độ sản xuất cao. Quá trình này được áp dụng cho các loại nhựa không thể tham gia bằng hàn cảm ứng tần số cao, ví dụ như PTFE (polytetrafluoretylen), polyetylen và polystyren. Mông, phi lê và khớp T có thể được thực hiện bởi quá trình này. Acrylic được nối bằng công cụ hàn nóng giữ được độ trong suốt và rõ ràng tại và xung quanh khớp, nó cũng có thể được sử dụng cho màng hàn cho các đường nối có độ dài đáng kể. Khi cần một lượng lớn các mối hàn, phương pháp hàn dụng cụ nóng có thể dễ dàng cơ giới hóa

B. Chuyển đổi năng lượng thành nhiệt:

1. Hàn cảm ứng tần số cao:

Trong hàn cảm ứng HF, phôi được đặt trong trường tần số cao được thiết lập giữa hai điện cực kim loại như thể hiện đối với hàn đường lăn trong hình 22, 18 (c). Chỉ những chất dẻo điện môi không hoàn hảo mới có thể được hàn bằng quy trình này.

Một số ít electron tự do tồn tại trong các loại nhựa này tạo ra dòng dẫn khi vật liệu được đặt trong trường HF. Công việc được thực hiện để thay thế các hạt tích điện được chuyển thành nhiệt. Một số nhiệt cũng được tạo ra khi trường xen kẽ. Để tăng lượng nhiệt sinh ra, sử dụng dòng điện tần số rất cao trong khoảng từ 30 đến 40 MHz hoặc thậm chí cao hơn. Nói chung không có vật liệu phụ được sử dụng. Vì tất cả nhiệt được tạo ra trực tiếp trong thân phôi được hàn, tốc độ hàn cao và các điện cực không bị quá nóng.

Quá trình cảm ứng HF được sử dụng để tạo ra các mối hàn tại chỗ, tĩnh-jig và lừa đảo; tuy nhiên mông, fillet và khớp tee rất khó thực hiện. Các mối hàn được sản xuất chặt chẽ và mạnh mẽ. Quá trình có thể dễ dàng tự động để hàn màng, tấm và ống. Mối hàn bằng máy hàn đường may có thể được thực hiện ở tốc độ cao từ 27 đến 65 m / giờ.

Trong số các ưu điểm của hàn cao tần là tỷ lệ sản xuất cao, kinh tế và khớp tốt. Nó có thể hàn vật liệu dày tới 5 mm. Tuy nhiên, các vật liệu có hệ số phân tán điện môi thấp như PTFE, polyetylen và polystyren không thể hàn bằng hàn cảm ứng HF.

Nhưng polyetylen có thể được hàn bằng quy trình này bằng cách đặt một dải nhựa PVC vào khớp. PVC là một chất điện môi không hoàn hảo được làm nóng lên dưới tác động của dòng điện HF và truyền nhiệt sang polyetylen để thực hiện mối hàn.

2. Hàn ma sát:

Nhựa được ma sát hàn giống như kim loại, mặc dù thiết lập thông thường bao gồm xoay một mảnh và giữ cho vật cố định khác, như trong Hình 22, 19, nhưng các mảnh lớn có thể được hàn bằng cách giữ chúng đứng yên và xoay một miếng chèn ngắn giữa chúng. Chất lượng của mối hàn phụ thuộc vào tốc độ quay, lực dọc trục được áp dụng và lượng biến dạng dẻo liên quan.

Bởi vì nhiệt được tạo ra tại giao diện, các tính chất của vật liệu liền kề không bị ảnh hưởng và khớp có các tính chất cơ học tốt. Do nhiệt sinh ra trực tiếp trên các bề mặt được tham gia, quá trình này có ưu điểm là tốc độ hàn cao, khả năng thích ứng với điều khiển tự động và khả năng sử dụng trong điều kiện hiện trường. Tuy nhiên, quá trình chỉ có thể được sử dụng nếu một trong các thành phần có dạng hình trụ để có thể xoay được. Ngoài ra flash hình thành tại khớp có nghĩa là không chỉ lãng phí vật liệu mà còn chi phí bổ sung trong gia công để loại bỏ nó.

Hàn ma sát của ống nhựa PVC và ống được phát triển tốt. Trước khi hàn các đầu của ống có kích thước bằng cách làm nóng đầu ống trong dầu đến 100 ° C trong 3 đến 4 phút và sau đó kẹp các ống trong máy đo trong 3 phút, sau đó làm mát nước đến nhiệt độ phòng. Việc hàn được thực hiện bằng cách xoay một trong các ống trong mâm cặp.

Tốc độ quay phụ thuộc vào đường kính ống, ví dụ, ống có đường kính 50 mm được quay với tốc độ 800 vòng / phút trong khi ống có đường kính 80 mm được quay với tốc độ 600 vòng / phút và thời gian quay là 1 ± 0, 5 phút. Sau khi đạt được nhiệt độ chất lỏng nhớt mong muốn là 140 - 160 ° C, quá trình quay được dừng lại và áp suất từ 20 đến 40 N / cm 2 cho đến khi mối hàn được làm mát đến nhiệt độ phòng trong khoảng 7 đến 10 phút.

Mối hàn ma sát trong PVC so sánh chất lượng với vật liệu gốc. Sức mạnh chung điển hình trên vật liệu giống là khoảng 90% so với vật liệu gốc.

3. Hàn siêu âm:

Đối với hàn siêu âm của nhựa, máy hàn có các tính năng tương tự như đối với kim loại. Yếu tố chính của máy hàn là đầu dò, chuyển đổi năng lượng HF được cung cấp bởi bộ dao động siêu âm thành các rung động. Các rung động được áp dụng cho công việc thông qua một sonotrode được thiết lập trên một cái đe như trong hình 22.20.

Các rung động cơ học áp dụng cho công việc gây ra sự sinh nhiệt trong vật liệu nhựa. Áp lực được áp dụng cho vật liệu làm mềm để hoàn thành khớp. Việc hàn diễn ra giống như điện áp HF được đặt vào cuộn dây đầu dò. Tần số được sử dụng lên tới khoảng 20 KHz.

Các tính năng khác biệt của hàn siêu âm bao gồm:

(i) Khả năng của nó được phát ra từ một phía, nghĩa là không cần điện cực thứ hai, do đó, mảnh thứ hai có thể có độ dày không giới hạn như trong hình 22, 21 (a),

(ii) Năng lượng siêu âm có thể được áp dụng ở khoảng cách có thể xác định được từ mối hàn được thực hiện như trong hình 22, 21 (b),

(iii) Do nội địa hóa nhiệt, không xảy ra quá nhiệt vật liệu khối,

(iv) Nồng độ nhiệt tại điểm mong muốn giúp tốc độ hàn cao hơn,

(v) Các chất ô nhiễm bề mặt như dầu mỡ, than chì, chất điện phân không có ảnh hưởng đáng kể đến chất lượng mối hàn,

(vi) Không can thiệp vào việc thu sóng radio,

(vii) Không cần sử dụng điện áp cho dụng cụ hàn,

(viii) Một số lượng lớn nhựa nhiệt dẻo và phạm vi độ dày rộng có thể được hàn bằng hàn siêu âm, và

(ix) Dễ ứng dụng và tự động hóa.

Lĩnh vực ứng dụng cụ thể cho hàn siêu âm là hàn tại chỗ và hàn các màng và tấm có độ dày vừa và lớn, trong niêm phong các thùng nơi đường may có thể bị nhiễm dầu mỡ, và trong bao bì của các chất bảo quản khác nhau có chứa chất lỏng dẫn dòng.

Nhựa cứng như polycarbonate với mô đun đàn hồi thấp và điểm nóng chảy thấp đáp ứng tốt nhất với hàn siêu âm. Cũng có thể hàn acetal, nylon, polypropylen, polyetylen mật độ cao, acrylics, PVC, polystyrene và dệt tổng hợp bằng cách hàn siêu âm. Lap và tee spot khớp được làm tốt nhất của tất cả. Các khớp thỏa mãn cũng có thể được thực hiện bằng kỹ thuật tĩnh, như trong hình 22, 22. Không cần chuẩn bị cạnh hoặc kim loại phụ cho bất kỳ khớp nào trong số này. Nhựa khác nhau cũng có thể được hàn bằng quá trình hàn siêu âm.

4. Hàn tia hồng ngoại (IR):

Trong quá trình này, nhiệt hàn được cung cấp bởi một nguồn ánh sáng hồng ngoại như ánh sáng sylite, phần tử kháng thép crôm, đèn que thạch anh, v.v. Để tăng tốc quá trình, hàn được thực hiện trên tấm nền đen từ bọt nhựa, cao su xốp hoặc vải cao su dày. Áp lực hàn được cung cấp bởi khả năng phục hồi của tấm dự phòng được giữ chắc chắn với phôi.

Màng polyetylen có thể được nối một cách thỏa đáng bằng hàn IR. Độ dày làm việc có thể được hàn phụ thuộc vào sức mạnh của nguồn IR. Ví dụ, một máy phát sylit có nhiệt độ 1200 ° C được giữ ở khoảng cách 12 đến 14 mm so với phôi với lớp đệm cao su xốp có thể hàn được độ dày tối đa lên tới 2 mm. Bất kỳ màng nhựa nào có thể chuyển sang trạng thái lỏng nhớt và yêu cầu áp suất hàn thấp có thể được hàn bằng quy trình hàn IR. Các mối hàn được tạo ra bởi quá trình này thường không có vết cắt và có độ bền khớp cao. Ánh sáng hồng ngoại cũng có thể hàn các tấm xếp chồng lên nhau thành một đống.

5. Hàn hạt nhân:

Trong quá trình này, các phôi được hàn được chiếu xạ bằng một dòng neutron. Các bề mặt được hàn được phủ một lớp hợp chất lithium hoặc boron trước khi hàn. Khi một bề mặt phủ như vậy bị bắn phá bởi neutron, phản ứng hạt nhân diễn ra dẫn đến sự sinh nhiệt. Nhiệt được tạo ra làm tăng các bề mặt đến trạng thái lỏng nhớt và do đó chúng có thể được hàn. Quá trình này có thể được sử dụng để hàn PTFE với polyetylen, polystyren, thạch anh và nhôm.

Hàn hạt nhân có một hạn chế ở chỗ nó không thể được áp dụng cho các vật liệu hoạt động mạnh bằng sóng vô tuyến khi được chiếu xạ bằng neutron.